AGV搬运机器人(Automated Guided Vehicle,AGV),又称智能化物流搬运机器人、自动导引车,是指具备物料搬运能力或操作能力,以轮式(含履带)移动为特征,基于环境标记物或外部引导信号,沿预设线路自主移动的设备。AGV是现代企业自动化装备不可缺少的重要组成部分。

本页面主要目录有关于AGV搬运机器人的:发展简史、构造与部件、分类、技术参数、关键技术与原理、特点、主要应用领域、相关标准、发展模式、发展趋势、部分知名厂商等介绍

AGV搬运机器人(Automated Guided Vehicle,AGV),又称智能化物流搬运机器人、自动导引车,是指具备物料搬运能力或操作能力,以轮式(含履带)移动为特征,基于环境标记物或外部引导信号,沿预设线路自主移动的设备。AGV是现代企业自动化装备不可缺少的重要组成部分。

本页面主要目录有关于AGV搬运机器人的:发展简史、构造与部件、分类、技术参数、关键技术与原理、特点、主要应用领域、相关标准、发展模式、发展趋势、部分知名厂商等介绍

Automated Guided Vehicle,AGV

智能化物流搬运机器人、自动导引车

制造业、仓储、服务、特种行业等

麦克·巴雷特(Mac Barrett)

1953年

控制系统、定位和导航系统、驱动技术等

安全高效、柔性和拓展性好

初期投资与后续的维护费用高

第一辆AGV诞生于1953年,是由牵引式拖拉机改造而成的一辆简易自动导航推车;到20世纪60年代,随着电子技术的发展,AGV性能得到提升。70年代,第二代AGV开始在工业生产中得到实际应用,中国从70年代晚期开始研究AGV。到了80年代,AGV开始运用激光或惯性等无线式导航,开始步入成熟发展期。1992年开始,无接触传感器等技术在AGV中得到广泛应用,提高了AGV的精确度和可靠性;并且,德国工程师协会(VDI)等组织开始实施AGV标准。2000年后,第三代AGV技术逐渐发展,包括视觉辅助、无线网络协作和可变导航等。2013年后,AI在AGV中广泛应用,同时开源软件和AI实现得到推广。能源方案也有改进,AMR与AGV技术融合,5G无线系统在导航中取得进展,移动操作器则增强了自动化和灵活性。AGV技术持续进步,推动自动化领域发展。

AGV搬运机器人有多种分类方法。根据中国《自动导引车通用技术条件》(标准号:GB/T 20721-2022),AGV由控制系统、驱动系统、通信系统等共8个系统组成,并规定了功能、性能、安全、可靠等9项技术要求。AGV虽然初期投资与后续的维护费用高,但具有安全高效、柔性和拓展性好等优点,根据CMR产业联盟数据,从2015年至2023年,中国市场移动机器人AGV产业快速增长。

第一辆AGV诞生于1953年,它是由美国的麦克·巴雷特(Mac Barrett)把一辆简易的牵引式拖拉机改造而成的自动导航推车(automated guided cart),带有车兜,在一间杂货仓库中沿着布置在空中的导线运输货物。20世纪50年代末到60年代初期时,已有多种类型的牵引式AGV用于工厂和仓库。随后永恒力公司(Jungheinrich)引入了一种具有转向引导灵活性的系统(Ameise 55型号),基本的导航是靠感应埋在地下的导线产生的电磁频率变化,从而指引AGV沿着预定的路径行驶。导线中的电磁频率变化是利用一个叫作“地面控制器”的设备,通过电路的通断来改变导线中电流的频率而产生。到了1959年,首次出现了牵引式AGV,这是一种特殊类型的AGV,具有拖拉功能,能够牵引或推动其他设备或货物。发展到60年代,AGV开始采用基于晶体管的电子技术,从而提升了其性能。

在20世纪70年代,AGV开始采用真空管电子技术,进一步提升了性能,被当作“拖拉机(as-a-tractor)”进行使用,并且开始在工业生产中(沃尔沃瑞典汽车厂)得到实际应用。随后,AGV开始配备车载计算机和控制柜。1984年,出现了使用麦克纳姆轮(Mecanum wheel)的AGV(如Uranus型号)。使得AGV能够在较小的空间内灵活转向和移动。20世纪80年代末期,无线式导航技术引入到AGV系统中,例如利用激光或惯性进行导航,这就提高了AGV系统的灵活性和准确性,而且,当需要修改路径时,也不必改动地面或中断生产。这些导航技术的引入,使得AGV导航方式更加多样化了。AGV系统就开始走入成熟发展期,逐渐成为生产物流系统中最大的专业分支之一,并出现产业化发展的趋势,成为现代企业自动化装备不可缺少的重要组成部分。从1992年开始,惯性导航、电子导航和无接触传感器在AGV中得到广泛应用,提高了AGV的精确度和可靠性。并且,德国工程师协会(VDI)等组织开始实施AGV标准(例如CONIC-2),推动了AGV技术的标准化。

中国对AGV的研究起步于20世纪70年代后期,北京起重运输机械研究所研制了三轮式AGV;到了80年代后期,北京机械工业自动化研究所为二汽研制了用于立体化仓库中的AGV;沈阳自动化研究所为金杯汽车公司研制了汽车发动机装配用的AGV。90年代清华大学国家CIMS工程中心将从国外引进的AGV成功应用于EIMS的实验研究,清华大学计算机技术应用系研制了用于邮政中心的AGV,昆明船舶设备研究所研制了激光导向式AGV以及吉林工业大学为汽车装配线研制了视觉导向AGV等。

2000年左右,低成本简易型AGV开始出现。AGV在视觉辅助系统(RFID)、基于无线网络的多AGV协作技术、可变导航等方面得到了发展。到了2013年,这些技术不仅得到进一步提升,而且人工智能(AI)在AGV的导航、避障、引导和视觉系统中得到广泛应用。

2013年后,AGV技术取得显著进展。开源软件包括ROS(如Robotnik)、基于C++的roscpp和基于Python的rospy广泛应用,同时,开源AI实现也被用于AGV领域;在能源方面,出现了改进或替代的能源解决方案,如Gaussin技术。此外,AMR和AGV技术实现融合,如Otto 1500和Oppent等产品的推出。5G无线系统在AGV导航中的应用也取得进展,如西班牙ASTI公司的研究。最后,移动操作器(移动平台上的机器人臂)的出现,进一步推动了AGV技术的自动化和灵活性发展。

AGV一般由机械本体、控制系统、电源系统、驱动系统、装载系统、安全防护系统、通信系统和人机交互系统组成。

驱动部件

舵轮是AGV主要的驱动部件,它一般由一个驱动电机及减速机构、一个转向电机及减速机构、车轮、轮架组成。舵轮一般分卧式和立式两种。驱动电机和转向电机目前多用交流感应电机和永磁直流电机,均由专用的电机驱动控制器驱动。电机控制一般通过上位机编程向电机驱动控制器发送控制指令来控制电机转速、转动方向(正反转)、转动圈数等。

激光定位雷达

激光定位雷达的工作原理是向目标发射探测信号(激光束),然后将接收到的从目标反射回来的信号(目标回波)与发射信号进行比较。适当处理后,就可获得目标的有关信息,如目标距离、方位、高度、速度、姿态甚至形状等参数,从而对目标进行探测、跟踪和识别。激光定位雷达有单线的,也有多线的。单线雷达一般与反光板配合使用,利用三角定位原理来实现AGV定位。多线雷达一般通过扫描应用场景典型固定参考物(作为定位基准),并通过计算与参考物之间的位置关系来实现AGV定位。

超声波雷达

超声波雷达一般用于AGV行驶过程中的避障探测。其工作原理是利用超声波雷达发出40kHz的超声波,再由接收探头接收经障碍物反射回来的超声波,通过比较发出和接收到的信号的时间差,就可以计算出AGV与障碍物的距离。AGV控制系统根据超声波雷达测得的障碍物距离选择驱动策略和行驶路线,从而保证AGV行驶过程中的安全性

根据中国《自动导引车通用技术条件》(标准号:GB/T 20721-2022),共有4种分类方法,按导航感知信号的不同,可分为电磁导航、激光导航、视觉导航、惯性导航、混合导航等9种;按驱动方式又可分为单轮驱动、双轮驱动、多轮驱动三种;按驱动结构来分,又可分为差速结构、麦克纳姆轮结构等5种;按装载方式又可分为举升式、牵引式、背负式、移载式等6种。

AGV最常用于在工业制造车间或仓库中移动物料。可按其载货搬运方式的不同,一般常见的有这几种样式:

例举 | 功能 | 典型图例 |

举升式(Lifting AGVs) | 它们通过驶入货物下方并利用AGV顶部的举升板提升负载。这类AGV能够举起并搬运装载容器、箱子或其他货物的架子和手推车。值得一提的是,某些举升AGV具备在不改变负载方向的情况下旋转机器人本身的能力,这使得它们在狭窄空间中转向和移动时非常有用,这种特性在货物到人AGV系统中尤为常见。 |

|

自动化导引叉取式(Automated Guided Forklift AGFs) | 它们结合了传统叉车的功能和AGV的自动导航能力,无需人工驾驶员即可自主举起和运输托盘。AGFs广泛应用于托盘运输、装卸拖车、自动化非常窄通道(VNA)存储系统,以及库存的移动和管理。 |

|

牵引式(Tugger AGVs) | 牵引AGV,可以拉动多个无动力载有货物的拖车。这应用于长距离高效移动负载,通常在仓储和制造业中执行物料运输任务。 |

|

大型专用负载式(Large Specialized Load AGVs) | 这些重型AGV专为携带超出标准AGV能力的超长、超高或超重的有效载荷而设计。 |

|

输送式(Conveyor AGVs) | 输送式AGV集成了辊筒或皮带输送机,便于在甲板上和甲板下运输货物。它们可以扩展固定输送系统,提供更灵活的运输解决方案,并提供中间积放缓冲。它们也是制造环境中自动生产线进料和全自动物料流的最佳选择。 |

|

其他 | 例如专为医院设计的搬运机器人(Hospital AGVs),用于它们用于运送病人膳食、病历、无菌用品、药品、床单和废物等任务。 |

|

资料整理自,注:由于样式众多,只例举部分常见式样 | ||

序号 | 技术类型 | 技术内容 |

1 | 外观与结构 | 包括外观、结构、防护能力(外壳防护、外壳抗损、零部件) |

2 | 接口 | 电源接口、外部通信接口、其他接口 |

3 | 功能要求 | 机械本体、控制系统(控制装置、运行模式、运动控制、负载处理)、电源系统(供电方式、充电方式、功能)、定位导航系统(导航方式、定位导航)、驱动系统(移动部分、驱动方式、制动方式)、装载系统、安全防范系统(障碍物检测、急停装置、声光告警、失速保护、通信中断保护、导航丢失保护、保护时快电路与系统安全分析、)、通信系统、人机交互系统(液晶触模屏交互、指示灯交互)、自动导引车管理系统(远程升级、异常告警) |

4 | 性能要求 | 额定负载、额定速度、停止精度、续航时间、噪声、 |

5 | 电源适应性要求 | 包括充电站、导引车本体两项要求 |

6 | 电磁兼容性要求 | 选择适用相关标准条款 |

7 | 环境适应要求 | 地面环境、气候环境、机械环境 |

8 | 安全性要求 | 接地电阻、绝缘电阻、耐电强度 |

9 | 可靠性要求 | 平均无故障工作时间、平均修复时间 |

资料整理自 | ||

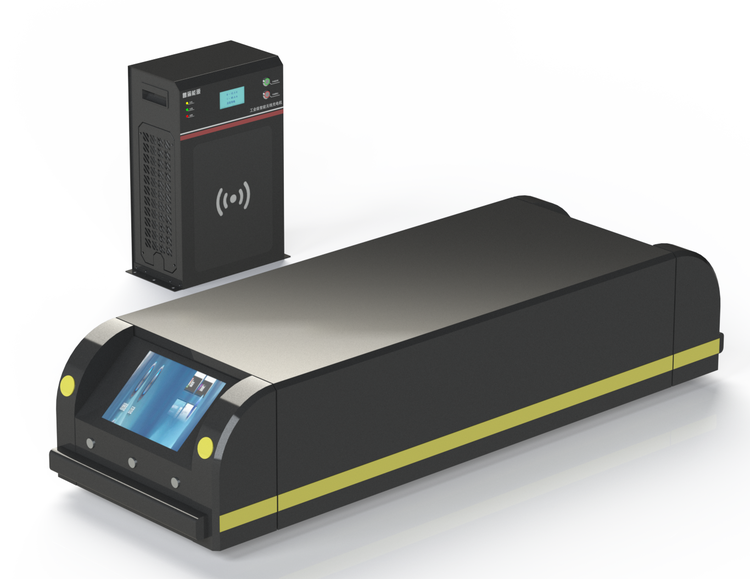

参数类型 | 某款辊筒式搬运机器人 | 某款潜入顶升式搬运机器人 | |

|

| ||

基本参数 | 导航方式 | 自然导航 | 自然导航 |

额定载荷 | 500kg(含辊筒) | 背负:500kg 牵引:300kg | |

长*宽*高 | 800*600*1300mm(高可定制) | 800*600*300mm | |

辊筒面对接高度 | 600mm | - | |

视觉支架高度 | 1300mm | - | |

机身自重(含电池) | 200kg | 180kg | |

行驶通道宽度 | 1000mm | ≥1000mm | |

回转通道宽度 | 1400mm | - | |

充电方式 | 手动/自动 | 手动/自动充电 | |

运动性能 | 定位精度 | ±10mm | ±10mm |

对接精度 | ±10mm | - | |

运行速度 | 0-1.0m/s | 负载不超过200kg:1.5m/s;负载超过200kg:1.0m/s | |

转弯半径 | 0 | - | |

续航时间 | 8h | 8h | |

过沟/过坑能力 | - | 宽度/高度<5mm | |

行驶方式 | 双向行驶 | 前后双向,原地旋转,货定车转 | |

硬件性通用 | 激光配置 | 双激光 | 标配 |

定位辅助 | 向下相机(可选) | - | |

驱动方式 | 双轮差速驱动 | 双轮差速 | |

电池规格 | 48V24Ah | 48V24Ah | |

充电时长 | 1.5h | 1.5h | |

电池寿命 | 1500次循环 | 1500次循环 | |

扩展接口 | USB2.0 | USB2.0 | |

安全性能 | 激光避障 | 标配 | 标配 |

视觉避障 | 标配 | 标配,3D视觉避障 | |

声光报警 | 标配 | 标配 | |

防撞停撞 | - | 标配 | |

安全触边 | 标配 | 标配 | |

运行环境 | 室内/室外 | 室内 | 室内 |

单张地图 | ≤200000m² | ≤200000m² | |

工作温度 | 0~40℃ | 0~40℃ | |

工作湿度 | 10%-90%无凝露 | 10%-90%无凝露 | |

工作坡度 | ≤3° | ≤3° | |

网络通信 | WIFI/IEEE 802.11 a/b/g/n/ac | WIFI/IEEE 802.11 a/b/g/n/ac | |

仅供参考,数据采集于 | |||

AGV控制系统分为地面控制系统、车载(单机)控制系统以及导航/导引系统。地面控制系统(Stationary System)即AGV上位控制系统,是AGV系统的核心。其主要功能是对AGV系统(AGVS)中的多台AGV单机进行任务分配、车辆管理、交通管理、通讯管理等。任务管理,对AGV地面控制程序的解释执行环境;提供根据任务优先级和启动时间的调度运行;提供对任务的各种操作如启动、停止、取消等。车辆管理是AGV管理的核心模块,它根据物料搬运任务的请求,分配调度AGV执行任务,根据AGV行走时间最短原则,计算AGV的最短行走路径,并控制指挥AGV的行走过程,及时下达装卸货和充电命令。交通管理,根据AGV的物理尺寸大小、运行状态和路径状况,提供AGV互相自动避让的措施,同时避免车辆互相等待的死锁方法和出现死锁的解除方法;AGV的交通管理主要有行走段分配和死锁报告功能。通信管理提供AGV地面控制系统与AGV单机、地面监控系统、地面IO设备、车辆仿真系统及上位计算机的通信功能。和AGV间的通信使用无线电通信方式,需要建立一个无线网络,AGV只和地面系统进行双向通信,AGV间不进行通信,地面控制系统采用轮询方式和多台AGV通信;与地面监控系统、车辆仿真系统、上位计算机的通信使用TCP/IP通信。车辆驱动负责AGV状态的采集,并向交通管理发出行走段的允许请求,同时把确认段下发AGV。

AGV常见有三种驱动方式:单轮驱动、双轮差速驱动、多轮驱动。

单轮驱动:单轮驱动是指AGV只有一个驱动轮,这种情况下,一般会布置至少两个从动轮,与驱动舱轮形成三角形的布置结构,由舱轮负责驱动和转向。这种驱动方式结构简单,控制方法也非常简单,成本低。但是AGV转向灵活性不高,不能实现横移、原地掉头等动作,在狭小空间内行驶比较困难。

双轮差速驱动:双轮差速驱动是指AGV有两个驱动舱轮,若干个从动轮。通常有两种不同的布置方法:驱动舱轮同轴布置和驱动舱轮异轴布置。同轴布置时,两个驱动舱轮布置在一轴的两侧,此时多用差速驱动转向,连同舱轮自身的转向,AGV转向灵活度较高,可以实现横移、原地绕AGV中心掉头等动作。不过由于从动轮转向滞后,其转向过程灵敏度较低。异轴布置时一般采用对角线布置,由于每一轴都有驱动舱轮,轴间从动轮转向滞后效应降低,从而使AGV转向灵活度提高,这种布置方式略优于同轴布置。

多轮驱动:多轮驱动一般指至少布置有两轴两侧四个驱动舱轮,通常情况下,四个驱动舱轮能满足AGV的承载和驱动要求,所以也可以称之为全轮驱动。为了提升AGV承载能力,也有在四个舱轮之外布置另外的从动轮,这种情况称AGV为多轮驱动更准确。这种布置结构成本相对较高,控制方法较复杂,但是至少有四个舱轮同时转向且可以差速驱动,因此其可以轻松实现横移、原地掉头等动作,具有很好的灵活性,多用于工作空间狭小以及需要大驱动力的应用场景。

AGV之所以能够实现无人驾驶,导航对其起到了至关重要的作用,随着技术的发展,常用于AGV的导航技术主要有以下几种。

磁轨导航:磁轨导航是较为传统的导航方式之一,仍被许多系统采用,它是在AGV的行驶路径上埋设磁钉或者粘贴磁带,通过磁感应信号实现导航,其灵活性比较好,改变或扩充路径较容易,磁带铺设简单易行,但此导航方式易受路径周围金属物质的干扰,磁带易受机械损伤,因此导航的可靠性受外界影响较大。

激光导航:激光导航是在AGV行驶路径的周围安装位置精确的激光反射板,AGV通过激光扫描器发射激光束,同时采集由反射板反射的激光束,来确定其当前的位置和航向,并通过连续的三角几何运算来实现AGV的导航。此项技术的主要优点有:AGV定位精确,地面无须其他定位设施;行驶路径可灵活多变,能够适合多种现场环境。激光导航是国外许多AGV生产厂家优先采用的先进导航方式。其缺点是制造成本高,对环境要求(外界光线、地面要求、能见度要求等)相对苟刻,不适合室外(尤其是易受雨、雪、雾的影响)。

视觉导航:视觉引导式AGV是正在快速发展和成熟的AGV,该种AGV上装有CCD摄像机和传感器,在车载计算机中设置有AGV欲行驶路径周围环境图像数据库。在AGV行驶过程中,摄像机动态获取车辆周围环境图像信息并与图像数据库进行比较,从而确定当前位置并对下一步行驶做出决策。这种AGV由于不要求人为设置任何物理路径,因此在理论上具有最佳的引导柔性,随着计算机图像采集、储存和处理技术的飞速发展,该种AGV的实用性越来越强,但由于成本高昂,将其应用到AGV上还不是很成熟,多与激光导航混合使用。

惯性导航:惯性导航是在AGV上安装陀螺仪,在行驶区域的地面上安装定位块,AGV可通过对陀螺仪偏差信号(角速率)的计算及地面定位块信号的采集来确定自身的位置和航向,从而实现导航。此项技术在军方较早运用,其主要优点是技术先进,较之有线导航,地面处理工作量小,路径灵活性强其缺点是制造成本较高,导航的精度和可靠性与陀螺仪的制造精度及其后续信号处理密切相关

二维码导航:二维码导航是近期新兴的导航技术,其原理类似于磁带导航。该导航技术是将若干个二维码贴在导航路线的特征位置上,由于二维码各不相同,因此可以在调试过程中,将路径上每个特征位置的导航指令信息与该位置上的二维码关联起来。在AGV工作过程中,通过AGV上的摄像头识别出行驶路径上的二维码,就可以获得行驶路径上每个特征位置的行驶指令,从而实现对AGV的导航指引。

混合导航:目前最有前景的混合导航技术当属视觉导航和激光导航混合的导航技术。视觉导航中的图像识别技术与激光导航技术相结合会使AGV更加完善,视觉导航可以让系统的灵活性与适应性大大增加,而激光导航又可以保证系统的精确性和可靠性,从而让AGV行驶得更加安全、精确。如斯坦德机器人就采用了“激光+视觉”的混合导航技术,基于自身算法生成高分率地图,使产品获得自主移动、路径规划、场景理解的能力,避免了误差累计问题,而且定位精度能达到±10mm的水平,能满足大部分工业应用场景的需求。

在AGV应用中,为了提升效率,通常要用多台AGV协同工作。单台AGV的控制由控制台硬件与控制台软件实现。控制台硬件一般采用工业计算机及附属控制板卡组成,采用基站无线通信技术,单台AGV可以通过基站与控制系统软件通信。多台AGV调度控制一般由控制系统软件根据工作任务需要,将任务根据单台AGV的能力进行分配,将分配好的子任务和完成子任务的行动路线通过无线通信分发给多台AGV,并对多台AGV发出调度指令;同时在工作过程中对每一台AGV进行工作状态跟踪监测。

提高效率:通过自动执行重复性物料运输任务,AGV可优化工作流程效率和吞吐量。它们可连续运行而不用休息、物料补充滞后等问题,提高生产效率。

提高安全性:智能AGV具有避撞、障碍物检测和紧急停止等功能,因此比人工操作的设备更加安全。这有助于减少工作场所的事故和伤害。它们的运行还能降低工人的疲劳风险和人体工程学压力。

优化空间:与输送系统相比,AGV不需要固定的通道,因此占用的地面空间更小。其灵活性还使设施能够优化空间使用和存储密度。

节约成本:虽然AGV的前期投资巨大,但从长远来看,它们可以通过减少物料搬运的人工费用来降低运营成本。提高效率还可以节省时间与物料浪费。

柔性和拓展性好:AGV可以根据仓储要求、生产工艺流程等改变而灵活改变。AGV一般配备有装卸机构,可以与其他物流设备自动接口,实现货物和物料装卸与搬运全过程自动化。

此外,AGV还具有清洁生产的特点,AGV依靠自带的蓄电池提供动力,运行过程中无噪声、无污染,可以应用在许多工作环境要求清洁的场所。

投资与维护费用高:对于某些企业,尤其是资金有限的小型企业来说,AGV的前期成本可能是一个障碍。虽然长期效益可以抵消这些初期费用,但初期支出仍然令人望而生畏。AGV需要定期维护和不定期维修,这可能会增加成本和停机时间,其维护费用必须计入总成本。

应用受限:AGV在任务一致和重复的受控环境中表现出色,但对预设路径和任务的依赖会使AGV对作业要求的突然变化适应性降低,而这恰是人工柔性的擅长之处,因此,AGV对非标作业的适用性较弱。

环境要求较高:AGV依靠传感器、摄像头和其他导航技术在运行环境中移动和执行任务。灰尘和微粒物质会干扰这些系统。例如,积聚在传感器上的灰尘可能会降低其精度或完全阻碍其功能,因此需要定期清洁和维护,以确保最佳性能。在一些工作场合,AGV需要更宽敞的通道来适应其移动和操作。

潜在安全风险:与其他自动化设备一样,AGV也面临着潜在的网络安全漏洞,这些漏洞可能会破坏运行。

仓储业是AGV最早应用的场所。1954年世界上首台AGV在美国南卡罗来纳州的Mercury Motor Freight公司的仓库内投入使用,用于实现出入库货物的自动搬运。

AGV在机电制造行业的生产线中能高效、准确、灵活地完成各种物料的搬运任务。多台AGV可以组成柔性的物流搬运系统,搬运路线可以随着生产工艺流程的调整而及时调整,使一条生产线上能够制造出十几种产品,因此大大提高了生产的柔性和企业的竞争力。近年来,作为CIMS(computer/contemporary integrated manufacturingsystems)的基础搬运工具,AGV的应用深入到机械加工、家电生产、微电子制造等多个行业,机电制造行业的生产加工领域成为AGV应用最广泛的领域之一。

在邮局、图书馆、码头和机场等场合,物品的运送存在着作业量变化大、动态性强、作业流程经常调整以及搬运作业过程单一等特点,AGV的并行作业、自动化、智能化和柔性化的特性能够很好地满足上述场合的搬运要求。瑞典于1983年在斯德哥尔摩邮局、日本于1988年在东京多摩邮局、中国于1990年在上海邮政枢纽开始使用AGV,完成物品的搬运工作。在荷兰鹿特丹港口,50辆被称为“yardtractors”的AGV每天完成将集装箱从船边运送到几百米以外的仓库这一重复性工作。

对于搬运作业有清洁、安全、无排放污染等特殊要求的烟草、医药、食品、化工等行业,AGV的应用也受到重视。在中国的许多卷烟企业,如颐中烟草(集团)有限公司、红塔烟草(集团)有限责任公司、红云红河集团红河卷烟厂、淮阴卷烟厂都应用了激光引导式AGV来完成托盘货物的搬运工作。

在军事上,AGV集成其他探测和拆卸设备,可用于战场排雷和阵地侦察,英国军方正在研制的MINDERRecce是一辆具有地雷探测、销毁及航路验证能力的自动型侦察车。在钢铁厂,AGV用于炉料运送,减轻了工人的劳动强度,同时大大降低了工人作业的事故发生概率。在有核辐射的特殊场所,AGV用于物品的运送,避免工人遭受辐射的危险。在胶卷和胶片仓库,AGV可以在黑暗的环境中,准确可靠地运送物料和半成品。

发布单位或类别 | 名称 | 标准号 |

中国-国家标准 | 自动导引车术语 | GB/T 30030-2023 |

自动导引车设计通则 | GB/T 30029-2023 | |

自动导引车通用技术条件 | GB/T 20721-2022 | |

集装箱自动导引车 | JT/T 1377—2021 | |

自动导引车(AGV)在危险生产环境应用的安全规范 | GB/T 37669-2019 | |

应急物流仓储设施设备配置规范 | WB/T 1072-2018 | |

物流仓储配送中心输送、分拣及辅助设备分类和术语 | GB/T 35738-2017 | |

医药物流分拣、输送和包装设备主要技术要求 | DB15/T 962-2016 | |

ISO标准 | 工业车辆安全要求和验证第2部分:自行式伸缩臂式叉车 | ISO 3691-2-2016 |

工业车辆安全要求和验证第3部分:对带有起升操作台的车辆和专门设计为带起升载荷运行的车辆的附加要求 | ISO 3691-3-2016 | |

工业车辆安全要求和验证第2部分:自行式伸缩臂式叉车 | ISO 3691-2-2016 | |

工业车辆安全要求和验证第5部分:步行式车辆 | ISO 3691-5-2015 | |

机械安全设计通则风险评估与风险减小 | EN ISO 12100:2010 | |

截至2024年3月,只选取部分相关标准;资料整理自 | ||

以欧美国家为代表的全自动AGV技术,这类技术追求AGV的自动化,几乎不需要人工的干预,路径规划和生产流程复杂多变,能够运用在几乎所有的搬运场合。这些AGV功能完善,技术先进;系列产品的覆盖面广,各种驱动模式、各种导航方式、各种移载机构应有尽有,系列产品的载重量可从50kg到60000kg不等。同时为了能够采用模块化设计,降低设计成本,提高批量生产的标准,欧美的AGV放弃了对外观造型的追求,采用大部件组装的形式进行生产。尽管如此,由于技术和功能的限制,此类AGV的销售价格仍然居高不下。此类产品在中国有为数不多的企业可以生产,技术水平与国际水平相当。

以日本为代表的简易型AGV技术——或只能称其为AGC,该技术追求的是简单实用,极力让用户在最短的时间内收回投资成本,这类AGV在日本和中国台湾地区的企业应用十分广泛,日本生产的大多数AGV属于此类产品(AGC)。该类产品完全结合简单的生产应用场合(单一的路径,固定的流程),AGC只是用来进行搬运,并不刻意强调自动装卸功能,在导航方面,多数只采用简易的磁带导航方式。由于日本的基础工业发达,AGC生产企业能够为其配置非常简单的功能器件,这使AGC的成本几乎降到了极限。20世纪80年代,这种AGC在日本就得到了广泛应用,2002年到2003年达到应用的顶峰。由于该产品技术门槛较低,中国已有多家企业可生产此类产品。

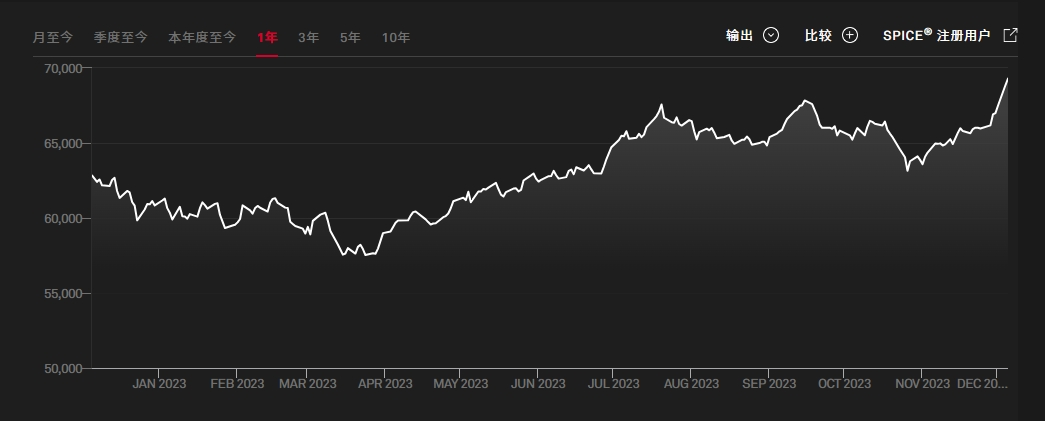

根据CMR产业联盟数据,新战略移动机器人产业研究所统计,从2015年至2023年,中国市场移动机器人(AGV/AMR)产业年复合增长率达43.18%;2023年中国移动机器人(AGV/AMR)销售规模212亿,同比增长14.59%;销售数量125000台,同比增长34.41%。

从不同导航方式的AGV/AMR产品销量来看,2023年AMR(激光SLAM+视觉SLAM)类产品首次超越了二维码类产品,占比超过40%,成为2023年应用最多的细分产品。

2015-2023年不同导航方式AGV/AMR的比例变化来看,AMR(激光SLAM+视觉SLAM)类产品呈逐年上升趋势,2023年增速很快,其他导航类产品的占比均在不断减少,市场对于更柔性的无轨导航移动机器人需求正在快速增长。未来,自然导航类产品的占比将会进一步提升。

从主要产品2015-2023年的占比变化来看,辊道式、潜伏顶升式一直是应用主流;无人叉车占比逐年上升,落地应用一直在加快;料箱、箱式以及复合型、重载类等产品虽然每年销售数量都在提升,但增长缓慢,增速不及行业整体增速,因此2023年占比呈现下降趋势。

2023年的AGV/AMR新品呈现出以下特点和趋势:“行业专机”增多:针对光伏、锂电等大热行业需求特点,部分企业针对性推出“行业专机”及创新解决方案,赋能细分行业智能化生产;标准化:新品大多采用模块化设计,在产品形态、场景通用性方面进行优化,标准化程度不断提高。智能化:移动机器人智能化升级加速,导航方式更为柔性,借助AI、5G、云计算、大数据等先进技术,AGV/AMR的感知能力、理解能力以及自主决策能力进一步提升。技术研究重点主要是:移动机器人的室内定位精度和方法;在非结构环境下,移动机器人的环境地图构建方法;基于实时环境地图的机器人导航方法。特别是数字孪生(Digital Twin)的概念代替CPS的趋势明显,数字孪生的应用将会加快AGV实现智能化。

公司 | 信息 |

极智嘉 | 2017年率先出海,并在日本成功落地项目。此后,极智嘉在美国、德国、英国、日本、新加坡、韩国、中国香港设立区域总部,并组建了完备的当地团队。截至2024年底,极智嘉拥有遍及40多国的全球化销售、运营和服务能力,赋能耐克、沃尔玛、西门子、宝马、丰田、DHL等全球超1000家大客户 |

新松 | 2007年,开始为以通用系为代表的海外汽车厂提供AGV设备,改写了中国机器人“只有进口,没有出口”的历史。截至20024年,产品已累计出口全球40多个国家和地区,为4000余家国际企业提供产业升级服务,与多家世界500强企业建立深度合作关系 |

捷螺智能 | 主要聚焦半导体行业AGV应用,2021年获得了国头部半导体封测厂代工厂的认可。2022年随着国际市场的开拓,捷螺智能与新加坡、日本、美国用户的对接也取得了全新进展,更收获了多家新加坡客户的订单,2023年新增多个海外订单,获得海外客户持续复购 |

海柔创新 | 2020年与韩国LG CNS达成战略合作,共同开拓韩国仓储自动化市场。此后陆续在香港、日本、美国、新加坡、荷兰、英国、韩国设立子公司,并与全球优秀系统集成商合作,为全球客户提供仓储自动化解决方案及全流程服务。截至目前,海柔创新已在全球30多个国家与地区提供本地化服务,运营超1100个项目 |

未来机器人 | 2020年起,未来机器人陆续进入北美、欧洲、东南亚、日本、韩国市场,并建立本地服务团队。截止目前,未来机器人在全球销售产品超过2000台,落地项目超过300个,业务覆盖超过15个国家和地区,与多个世界500强头部企业达成合作。未来机器人海外业务规模连续三年年均增长超过300% |

杭叉智能 | 2018年杭叉智能开启海外业务拓展,首个进军的项目是光伏行业,之后完成多个落地方案,美国成为了在海外的主要市场。同年进军越南,在服装行业完成了东南亚的第一个项目,之后继续在越南深耕,2020在传统优势行业轮胎行业完成了第一个千万级的海外项目,2021年起开拓欧洲市场,在匈牙利荷兰多地开展业务 |

海通机器人 | 2022年HITO开始进军海外市场,重点布局在北美和欧洲市场。同年,与INDI EV签订了战略合作框架协议,分阶段实施其在美国洛杉矶整车厂的搭建和设计。2023年,HITO先后在美国洛杉矶和新加坡成立子公司,建立国外生产基地,搭建集设计,生产,售后一体化的专业团队。同时在荷兰,苏黎世和德国先后成立销售代表处和售后团队 |

壹悟科技 | 2021年底开始进入国际市场,其技术被多个国家的各行业客户认可,先后在日韩、南美、欧洲和东南亚市场崭露头角,并快速于2022年上半年在韩国落地了第一个多车调度海外项目。2023年与韩国零售巨头乐天旗下乐天国际物流达成战略合作 |

资料整理自 | |

永恒力公司(Jungheinrich AG):德国的Jungheinrich是全球领先的内部物流解决方案提供商之一,提供包括AGV在内的广泛物流设备和服务。

瑞仕格公司(Swisslog):作为ABB集团的一部分,Swisslog提供自动化物流和机器人技术,包括用于仓库和配送中心的AGV系统。

大福公司(Daifuku Co., Ltd.):日本的Daifuku是全球最大的物流设备供应商之一,提供包括AGV在内的综合物流自动化系统。

库卡公司(KUKA AG):德国的KUKA是自动化领域的先驱,提供包括工业机器人和AGV在内的多种自动化解决方案。

米尔机器人公司(MiR,Mobile Industrial Robots)):丹麦的MiR专注于开发和制造自主移动机器人(AMR),这些机器人可以安全地与人类员工一起工作。

西格德公司(Seegrid,现在是霍尼韦尔的一部分):美国的Seegrid以其视觉引导AGV而闻名,这些AGV能够在无需额外基础设施的情况下导航。

皇冠设备公司(Crown Equipment Corporation):美国的Crown Equipment是物料搬运设备的主要制造商,也提供一系列AGV产品。

奥托电机公司(OTTO Motors,现在是蒙德公司的一部分):提供一系列自主移动机器人,包括用于制造和物流的AGV。

其他厂商参考资料。

新亚洲娱乐(英文名:ASIA ENTERTAINMENT GROUP LIMITED,全称:新亚洲娱乐联盟集团有限公司)是一家以从事戏剧制作人及杂项戏剧服务为主的企业,成立于1999年,位于香港特别行政区。旗下分公司包括虎威艺能创作有限公司(TGS HK)、稻草人娱乐创作社(Scarecrow Entertainment)、虎威王朝音乐创作股份有限公司(TGS Music)、虎威活力娱乐传播有限公司(TGS Taiwan)、AK Entertainment(Korea)以及AEG Korea等。

印度孟买SENSEX30指数(又称孟买敏感指数)为印度最被广泛使用的指数,为投资印度的重要参考指标,是由孟买证券交易所发行。由于各类媒体提到的“印度股市”,实际上都是孟买股票交易所,因此,该交易所的SENSEX-30指数几乎成了印度股市的代名词。